エアロミディのフロントマスク作成

エアロミディ…

普通の人は何なのか?が分からないと思いますが

三菱ふそうのバスの名前になります

WikipediaよりエアロミディMJ

そんなのが個人の家にあるのはなぜ?と思うと思いますが

それはそれで置いといてw

この車、型式がKCなので95年~99年製造となります

(車検証を見れば一発なのだけど自分のじゃないから見れない)

20年越えともなるとABS樹脂製のバンパー?が痛んできて

割れや取り付けのボルトなどが取れて走行中に脱落する危険性が出てきました

(過去に修復した箇所も見受けられます)

しかし、相手は旧車

ふそうに物を発注してもある…とは思いますが

有っても、かなりの年数がたっているのと注文すると高く付くので

自分で自作することにしました

(ワンオフで車屋さんに頼むと言う選択肢は費用面から無いw)

簡単に自作…と言っても物は大型

まずは、使用する物の手配です(ホムセン資材は高い!)

ネットで探してみた結果

私はFRP素材屋さんと言うお店で発注

セット販売もあるのですが海外製樹脂が安かったのが決め手!

素人なのもありますが自分が思っている以上に樹脂を使いました

(当初、8kgぐらいで出来るやろ!と思ってたら追加注文して倍ぐらい使った気が…)

後の積層の事を考えて樹脂はノンパラで行きます(これが型から剥がれ難かった原因かも?)

ガラスマットは…どれぐらい使ったんだろ?w

過去に使って余っていたヤツ+セットで付いて来たヤツをある程度使った事しかわからないので

はっきりとした量は分かりませんwww

さて、素材の選定が終わって物が届いたら次は作成です

今、使ってるヤツから型を取れば良いのですが

それが上手く行きませんでした(´Д⊂ヽ

形状が単純な所は上手く型取りが出来たのですが

直角に折れ曲がってる部分はガラスマットのままでは上手く取れず

色々と問題が残ったまま制作することとなってしまいました

(解決方法としてはガラスマットを細かく切り樹脂に混ぜ込むのが適当と後日に知りました)

とりあえず、不完全の型からパーツを一通り作りました

(型から抜いて表面を盛った状態)

型からパーツを引き抜くときも入り組んでいたりする所が多く簡単に引き抜くことが出来ず

型を解体しながら外していく流れになりました(;^_^A

あまりにも欠損がひどい場所は、その部分だけ型を取り直してくっつけて修正し

型から引き抜いたら表面の形の調整です

高さが低い所や形が悪い所は

ポリパテやガラスマットを細かく切った樹脂等をもって形を作って行きました

しかし、現状ボデーに取り付けるボルトなどが付いていない状態なので取り付ける事が出来ません

それではどうしたのか?と言いますと…

画像の様にFRPで作った各パーツに穴をあけてボルトを貫通させてナットで固定

裏にもナットを取り付けておいてパテを盛って固定させ

その後、樹脂で固めて表に飛び出てるボルトを切断・パテで平面化させました

パネルを一つづつ交換して位置調整をしてパテ盛り等で隙間調整しています

(調整前) (調整後、プラサフ済み)

上下のパネルの隙間が(ぱっと見)均等に見える様に調整しましたw

↑重要

ひどい所では10mm近くパテや樹脂を盛って仕上げている所など

初心者らしい作りの場所も(多々)ありますorz

正規のパーツから型取りしたはずのパネルなのですが

経年劣化やFRPの重みにより変形してしまったのか?

歪みが出ていて上手く取り付けられない箇所等があり

FRPの曲げられると言う特性を生かし(?)無理やり取り付けて

裏から1層ガラスマットを張り込み曲げを収めた所とかもありましたw

一番面倒だったのがフォグランプの取り付け場所の作成

その辺に余ってた2.3mmの鋼板を切って曲げて穴開けて

FRPで固めて取り付け!

光軸?ボデー下部に付いてるし陸運でも見られた事が無いのでそんなん知らんがなw

(車検時にダメ出し食らったら調整する方向でwww)

面の荒い所や欠けてる所はパテを盛る…となると「削る」と言う作業が発生するのですが

模型と違って範囲は広大(;´Д`)

手作業では間に合わない(しんどい)のでグラインダーにペーパーサンダーを取り付け仕上げて行きました

(サンダーなんて物は持ってない)

サンダーではないのでパネルをよく見ると綺麗な局面が出ていないのですが(゚ε゚)キニシナイ!!方向でw

パテ盛りの場所は#80ぐらいのペーパーで手作業でも簡単に仕上げられるのですが

FRPで盛った場所はなかなか削れずグラインダーがあって助かりました

粉で周囲やグラインダーは真っ白になりましたが…(自分も)

(グラインダーにFRPの粉が詰まって止まることもw)

当初、FRPの作り方を知らなかったので仕方が無いのですが

最初に型にゲルコートを塗ってから積層していくらしく

私の作ったパーツは表面が気泡だらけorz

余りにもひどい所はパテで埋めて細かい穴はそのままの状態で…

それはプラサフで埋められると思って作業を進めて行きましたw

(実際、埋められたんですけどね)

各所の調整・修正が終わると次は塗装です

塗装と言うと乗用車にはカラーナンバーがあってそれを調合してもらう…と言う流れと思いますが

バスにもそれがあって日本自動車車体工業会にて「バス車体用塗色」として決められています

ただ、どこでも発注できるわけではなく

ネットで探したのですが見つけたのが「株式会社イノウエ塗料産業」さん

調合してもらえる量が最低1kg~なので多すぎますが仕方がありませんw

私は、いつも「ぺいんとわーくす」さんでロックペイントの「パナロック」を使っているのですが

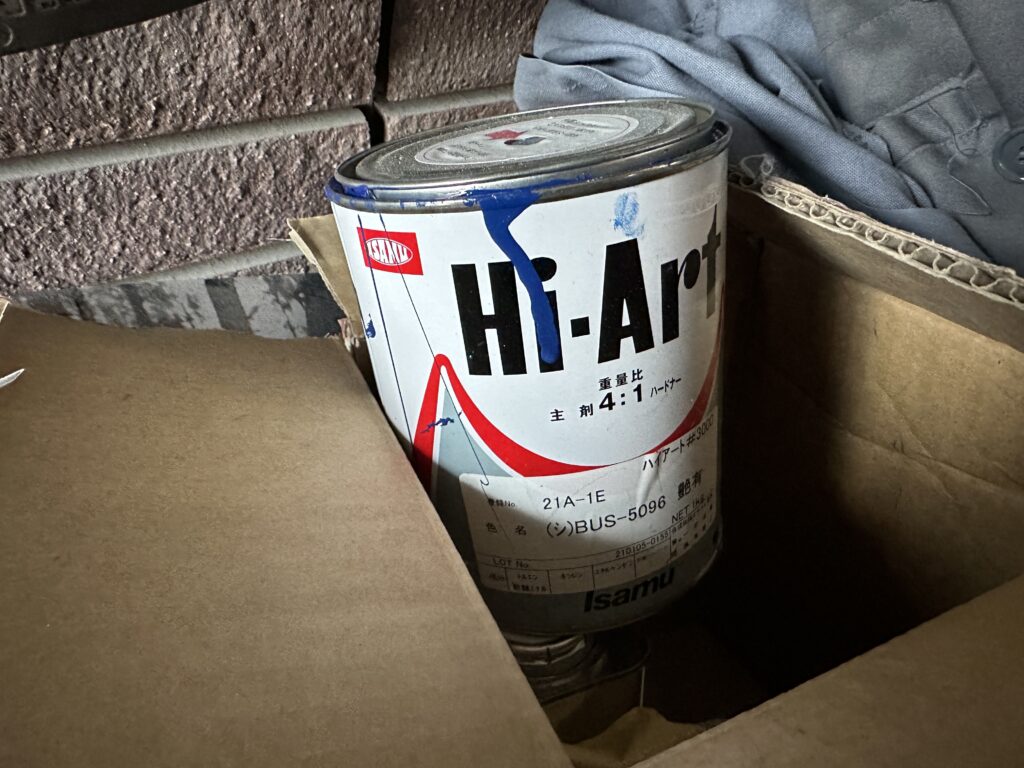

こちらは、「イサム塗料株式会社」の「ハイアート3000」

パナロックの方は硬化するとパリッと硬く固まる感じで

しかし、ハイアートは硬化しても弾性があってゴムのような感じで飛び石等の衝撃には強そうでした

(パナロックの方も柔軟性硬化剤と言う物があるので、それを使えば大丈夫ですけどね)

塗装の詳しいやり方はぺいんとわーくすさんのパナロックのPDFで見てもらうとして

私はプラサフを2度塗り(1度目を厚めに塗ってタレを修正、2度目で仕上げる感じ)

1度目で#120のペーパーとかで慣らすので慣れていない人には不安と思いますが

範囲が広大なので構っていられませんw

ペーパーでプラサフが剥がれてしまった所や薄い所の為に

2度目を塗装して#400で仕上げて下塗りは終了

続いて色を塗って行くのですが

場所が無くべニアを敷いた地面(未舗装)では土を巻き上げてしまって失敗orz

シンナーで拭くことも考えましたが面倒なので、塗装あつもり厚盛りで2度塗りで仕上げました

(こちらもプラサフと似た感じで塗装)

2度目はちゃんと作業台で塗装してべニアの上に並べたので塗装面は問題ありませんでした( ^ω^ )

後はアクセントのゴールドのラインと黒の塗装を(面倒なので)ラッカーの缶スプレーで仕上げて

最後にクリアを塗って完成!

素人の自作にしては違和感なく仕上がったかと思います( ^ω^ )

細かな隙間もこの通り!

(メーカー製) (自作)

まあ、黒のラインが入っている所は奥まってて上手く加工出来なくて適当なんですけどね(;^_^A

ちなみにコレを完成させるのに途中でやる気を無くして2年ほどかかりましたが

休日をすべてこの作業に充てれば半年ほどで完成するかと思いますので

自作される方はご参考までに!

以上、FRPでのフロントマスク作成の大まかな解説でした(^^)/

注:今回の作業、開始時の画像が全くなく抜けが多くて分かりにくい事をお詫び申し上げます